全球汽车镁合金零部件开发与应用趋势

与铝合金和钢材料相比,镁合金具有较高的比强度和较好的铸造性能。镁合金在导热性能、减振性能和阻尼能力方面具有明显的优势,进一步拓宽了其在汽车领域的应用。目前,由于目前汽车镁合金零件量产有限,工程师经验不足,未能形成汽车用镁合金零件研发体系,难以实时跟踪相关文献等。导致关于镁合金在汽车领域应用的综述文章较少,特别是详细介绍镁合金零部件全流程开发过程、性能要求等方面的内容。因此,对镁合金在汽车零部件中的应用进行综述是十分必要的,同时也为整车厂开发镁合金零部件提供了参考与借鉴。

最近,北京科技大学刘波教授课题组总结了汽车零部件用不同系列镁合金的历史和最新进展。例如,课题组通过对主机厂(OEM)实际开发生产案例的分析,介绍镁合金的全流程开发技术路线,以增强OEM开发新型零件的信心,这值得汽车轻量化研究的企业和厂商深思。同时从国家政策法规、环境能源保护和消费者的需要出发,讨论了镁合金材料面临的各种挑战以及如何克服这些挑战,并对未来进行了展望。本文的研究有助于加深对汽车行业应用镁合金材料的认识,促进镁合金在汽车上的扩大应用。

一、镁合金在汽车零部件上的应用发展

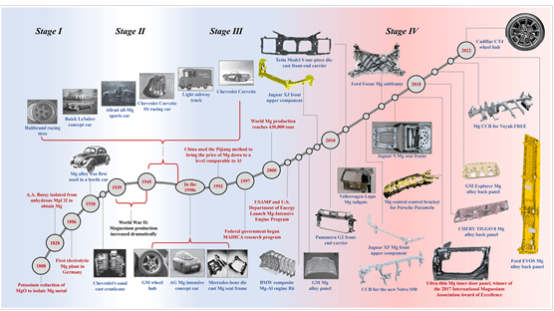

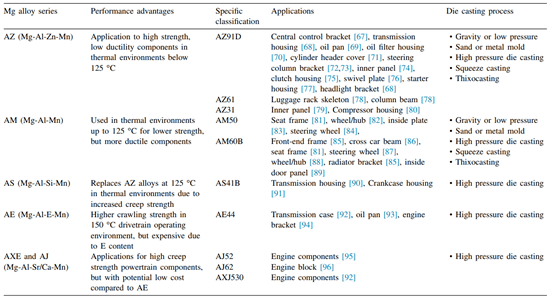

根据“节能与新能源汽车2.0技术路线图”的判断,整车轻量化系数将逐步降低。当前,大量的汽车零部件制造商都在投资生产和开发镁合金汽车压铸件。镁合金汽车零件多种多样,结构零件(座椅框架和前端框架)、耐高温零件(气缸体)和运动零件(车轮)都具有承受低机械和化学载荷的共同特征。图一总结了汽车镁合金部件的发展历史,并给出了OEM的实例。本文以时间和OEM镁合金产品案例为线索,将镁合金的发展分为四个阶段。第一阶段是1808年到20世纪30年代,镁的发现和镁合金刚开始应用于制造业。第二阶段是第二次世界大战期间,由于军事装备的制造,镁合金的产量急剧增加。但1946年以后,镁合金的发展开始趋于平稳。第三阶段是受汽车尾气排放、能源消耗和环保政策的影响,世界各国开始重视镁合金的开发和研究。第四阶段是近20年,由于镁合金和铝合金具有优异的材料性能,在车身和封闭部件上的应用迅速增长,特别是在纯电动汽车和混合动力汽车上。本文着重总结了近20年来OEM成功的案例,主要集中在第四阶段。表1全面概述了汽车零部件用不同系列镁合金的映射关系。目前,AZ91D、AM60B和AM50在汽车镁合金应用中最为常见。因此,本文回顾和总结镁合金在车身系统(车门、前端框架、前上构件、车顶、引擎盖、后备箱盖)、底盘系统(车轮、方向盘、副车架)、传动系统(发动机和变速器壳体、油底壳)、内外饰系统(座椅骨架、仪表板骨架、中控支架、液晶显示器背板等其他应用领域)中的应用。

图1 镁合金在汽车零部件发展中的历史进程

表1 镁合金系列在车身上的应用领域

二、OEM的实际应用案例

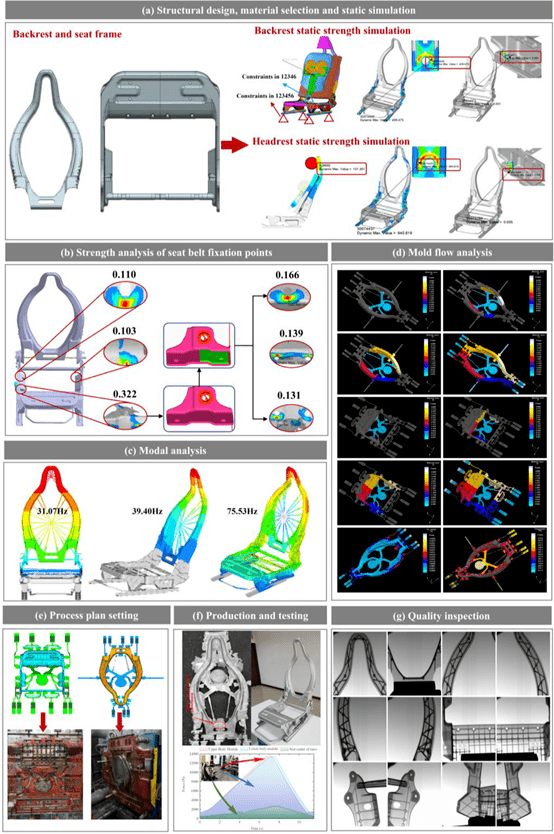

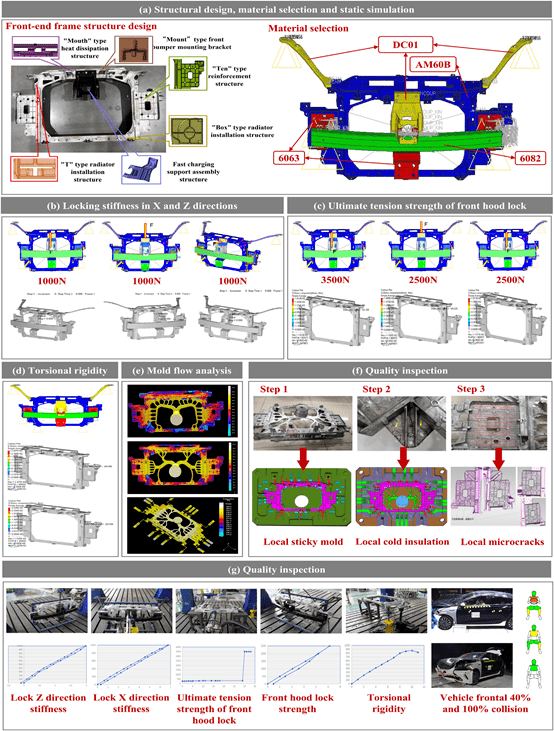

为了增强企业开发镁合金零件信心并支持批量化生产的愿景,本文详细描述了近几年某自主品牌汽车OEM镁合金座椅骨架和前端框架开发的全流程案例。镁合金座椅骨架采用了一种新的正向开发逻辑,在确定形状和规则后,计算出初步的版本数据。在静态加载模式下,将各种极限工况转换为等效极限载荷,评价座椅的承载性能。通过模拟座椅靠背骨架、座椅头枕骨架和座椅骨架静强度特性,推导出不同工况下座椅骨架的最大应力应变,为结构设计优化提供解决方案。采用压铸工艺及模流分析,对产品成型工艺特性进行评价,实现产品工艺参数和模具设计的快速科学设计,并基于工艺进行结构再设计。在压铸机组工作状态良好、工艺参数稳定的情况下成品率达到90%以上,其技术路线与流程图如图2所示。镁合金前端框架在局部装配位置设置补强结构和缺口结构,在保证装配结构扭转刚度的同时,有利于客舱区域的散热性能。根据实际装配情况进行了17个刚强度和模态分析,试验结果均满足标准要求。通过三轮模流分析,对工艺参数进行迭代优化并锁定最优方案。在生产过程中改善了局部粘模、局部冷隔和局部微裂等问题。最后,在40%偏置碰撞和100%正面碰撞情况下,车门状态正常,测试结束后所有车门都能正常打开,碰撞性能良好。与传统钢前端框架相比,减重超过60%,与全塑料前端框架(5.2kg)相比,减重超过30%。装配位置设置有“口”式散热器结构、“山”式前保释安装支架、“十”式加固结构、“箱”式散热器安装结构、“T”式散热器安装结构、行人保护快速充电支架总成,其技术路线与流程图如图3所示。

图2 镁合金座椅骨架全流程分析结果

图3 镁合金前端框架全流程分析结果

三、总结与展望

作为一种工程材料,镁以其优异的性能在汽车行业站稳了脚跟。本文最重要的是结合主机厂的实际生产案例,介绍了压铸镁合金的全过程开发技术路线,值得企业和制造企业在汽车轻量化研究中加以考虑。同时,镁合金的应用仍然遵循着用料合适的原则,充分发挥其密度低、流动性好等优点,尽量避免其强度低、易腐蚀等缺点。由此得出以下核心结论:

(1)汽车应用中的主流材料是AM50/60、AZ91D系列镁合金,成型工艺最常见的是压铸工艺。

(2)为了避免材料本身承载性能不高的缺点,在承载要求非常高的梁系结构件中不使用镁,但在汽车拆解的总成件中一般以骨架或支架的形式使用。

(3)镁适用于不易发生电偶腐蚀的环境中,比如用塑料包裹的方向盘骨,放在仪表盘里的CCB,用泡沫和皮革包裹的座椅骨架。

(4)在原材料成本居高不下基础上,进行结构设计和优化,试图突破降低成本。

令人鼓舞的是,镁是一种很有前途的材料。许多跨国和跨学科合作正在研究镁合金增材制造和储氢技术。大量的研究正在积极地帮助开发镁合金作为优质轻质材料,包括解决数据库系统、连接和装配工艺的不完整、热加工温度范围窄、塑性流动不均匀、虚拟软件开发、成本居高不下、储氢材料等问题

工艺和成本问题、技术创新能力不足、产业结构矛盾等问题使得镁合金在汽车行业的发展受到限制。然而,这充分证明了该应用是有前途的。为了使镁合金成为具有额外环境和经济效益的替代材料,汽车部件的生产必须更接近消费者。此外,在政策支持下,更多尝试采用绿色电力电解镁技术是一种可循环、生态化的方式。这些挑战是全球性的,需要产业链的大力合作。在不久的将来,新的镁合金结构和技术取得突破将更好地满足日益增长的汽车轻量化需求。

[1] Bo Liu, Jian Yang, Xiaoyu Zhang, Qin Yang, Jinsheng Zhang, Xiaoqing Li. Development and application of magnesium alloy parts for automotive OEMs: A review [J]. Journal of Magnesium and Alloys, 2023, 11 (1): 15-47.

(来源: )

暂无评论,你要说点什么吗?