2023年镁基储氢材料研究热点回眸

2023年,镁基储氢材料及其固态储运氢技术研发与应用发展迅猛,热点频现,出现了诸多显著成果。在材料设计开发方面,通过多种改性手段有效改善了镁基储氢材料的热/动力学性能,实现了材料在近室温条件下吸氢,200℃以下放氢,循环寿命也在不断提升。在工程应用方面,全球首台吨级镁基固态储运氢车问世,多个示范应用项目与材料生产线开始落地建设。社会各界都在关注并积极推动镁基储氢材料与系统的研发,努力探索潜在的产业应用。本文根据镁基储氢材料的催化改性、纳米化改性、合金化改性、系统装置开发和示范应用五大方向,总结了2023年国内外镁基储氢材料的重要进展,探讨了镁基储氢材料在氢储运、氢储能和固体氧化物燃料电池发电等领域的应用场景,展望了镁基储氢材料在2024年所面临的机遇与挑战。

当今世界各国通过战略规划调整能源结构,大力发展太阳能、风能、氢能、生物质、海洋能和地热能等可再生能源,其中,被称为绿色能源的氢能展现出了巨大潜力。氢具有零排放、无污染、可循环利用等优点,作为含量最丰富的元素在所有物质中的原子占比高达75%。在自然界中,氢多以水和碳氢化合物等形式存在,也有证据表明深层地下可能存在天然“白氢”。氢的质量燃烧热值高达1.4×105J/g,远超石油、天然气、煤炭等化石能源,并且燃烧产物只有水,是一种对环境友好的高效可持续能源载体。因此,氢能可以不受季节时间和地理空间的限制,消除太阳能、风能的使用需求与其间歇可用性之间的不平衡,通过将能源生产与需求模式更好地匹配来提高能源系统的适应性,成为未来全球能源战略的关键供给载体。除了在传统的石油精炼和化肥制造领域,氢能在交通运输、绿色冶金、供电供热等方面的应用同样拥有美好的愿景。典型的质子交换膜氢燃料电池利用氢为主要燃料、空气中氧气作为氧化剂的电化学反应,可以提供高效的移动式车载能源,在几乎零排放的条件下为公共汽车、重卡、船舶等提供动力。

面对“双碳”目标下快速发展的国际氢能产业,我国也在积极推行扶持氢能领域相关建设,随着多年的布局和发展,近年来氢能不断被列入《十四五国家科技创新规划》《氢能产业发展中长期规划(2021—2035年)》等主要政策中,在2023年更是颁布了多项相关政策,如《2023年能源工作指导意见》《新型电力系统发展蓝皮书》《产业结构调整指导目录》《氢能产业标准体系建设指南(2023年版)》等,明确了氢能是实现我国能源绿色转型重要载体的战略定位,以“稳慎应用、示范先行”为指导原则,积极推动各地因地制宜探索和拓展氢能的多种应用场景,逐步推进氢能在交通运输、能源系统、供电供热、化工冶金等领域的多元应用。氢能产业链框架可以划分为制氢、储运氢和用氢三大环节。其中,发展高效、安全的储运氢技术是氢能产业进一步蓬勃发展的关键所在。在储氢方面,高压储氢仍是主流的氢储存方式,低温液氢已进入示范应用阶段,但从长远发展看,亟需开发具备高储氢容量、高安全性、吸/放氢速率快、长寿命、低成本的储氢材料。

镁基储氢材料

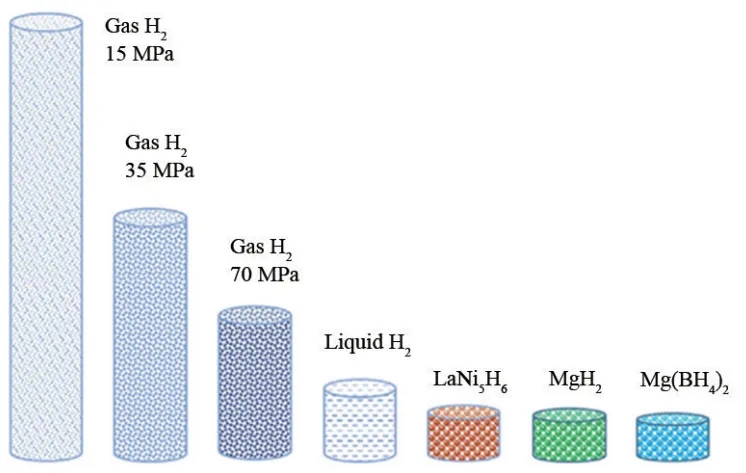

作为一种极具潜力的轻质储氢材料,以MgH2为代表的镁基储氢材料具有众多显著优势。首先,价格低廉的Mg在自然界中的储量极为丰富,容易获取。其次,如图1所示,通过对比各种储氢方式存储相同质量氢气所需体积得出,镁基储氢材料的体积相对很小,因其具有7.6wt%的高可逆吸放氢容量(MgH2)和110kg H2/m3的高体积储氢密度。然而,一方面,MgH2的热力学性质过于稳定,放氢焓值∆H高达75kJ/mol H2,熵值∆S为135J·K-1·mol-1,这使得MgH2在0.1MPa条件下需要高于280℃才可释放氢气;另一方面,H—H键和Mg—H键的相互作用较强,使得MgH2的放氢能垒高达145.08kJ/mol,吸放氢速率迟缓。除此之外,由于Mg性质活泼,极容易在表面形成氧化层,阻碍氢气分子的解离与重组过程,降低吸放氢动力学性能。同时,氢在MgH2中的扩散系数低,导致吸、放氢时间长,氢化和放氢不完全等问题。这些瓶颈均制约了镁基储氢材料的规模化应用。为了实现热力学与动力学调控,研究人员通常采取催化、合金化、纳米化等策略来改性镁基储氢材料以优化储氢性能。基于前期对储氢材料的设计与开发,可以进一步实现“材料设计—材料制备/测试—小型装置原型试验—中大型储氢装置”的镁基固态储氢技术全流程开发。

图1 各种储氢方式存储相同质量氢气所需体积的对比

改性策略

催化改性研究进展

掺杂微量的催化剂可以有效降低MgH2吸放氢反应能垒,加速其动力学,在最大限度保留容量的情况下实现储氢性能的显著增强。常见的催化剂有过渡金属(Ti、Fe、Ni、Co、Zr、Nb等)、过渡金属氧化物和过渡金属碳化物等,往往通过在Mg/MgH2中直接添加活性单元或者添加催化剂前驱体原位生成活性物相的方式来获得优异的催化性能。

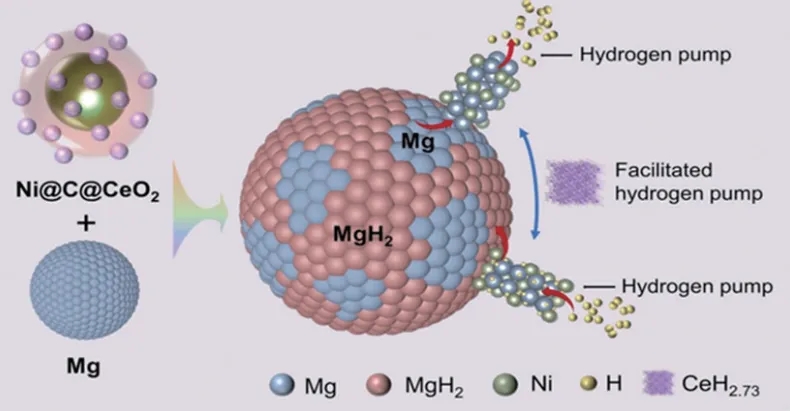

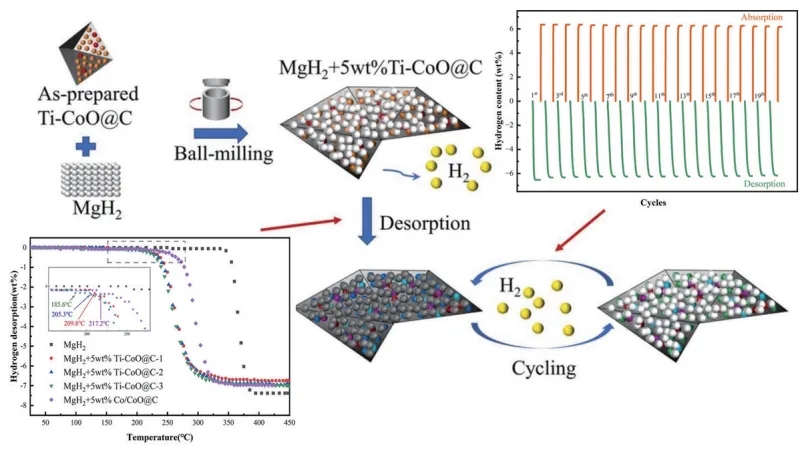

燕山大学韩树明团队利用“水热+超声”法制备了Ni@C@CeO2复合催化剂,将其引入到MgH2中。MgH2-10wt% Ni@C@CeO2复合样品的起始脱氢温度显著下降,脱氢动力学提升,且展示出较为稳定的吸放氢循环性能。这种新型复合催化剂通过Ni和Ce相之间的协同作用增强了Mg/MgH2的储氢性能(图2)。江苏科技大学张刘挺团队通过感应悬浮熔炼法合成了CeNi5合金催化剂。相较于无催化剂添加的MgH2,MgH2-5wt% CeNi5复合样品的起始脱氢温度显著降低,在275℃下10min内可释放6.4wt% H2。研究表明,复合样品在吸放氢过程中原位形成的Mg2Ni/Mg2NiH4和CeH2.73可以起到“门户”和“溢出”的协同效应,有效提高了MgH2的储氢动力学。此外,该团队还通过水热法制备了碳包覆的钛钴双金属氧化物Ti-CoO@C。MgH2-5wt%Ti-CoO@C复合样品的起始脱氢温度降低至185℃,在275℃下5min内可迅速释放出6.3wt% H2,脱氢活化能也下降至137.76kJ/mol(图3)。

图2 MgH2-Ni@C@CeO2体系催化机理示意

图3 MgH2-Ti-CoO@C材料制备过程及催化机理

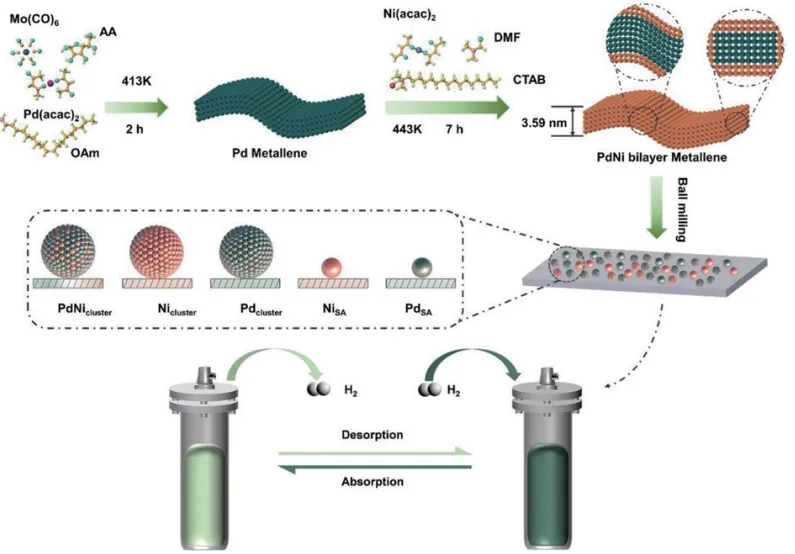

东南大学张耀团队首次将PdNi双层金属烯作为催化剂来改善MgH2的储氢性能。作者通过“一锅水热法”合成了PdNi双层金属烯,再通过高能球磨将其与MgH2进行复合(图4)。研究结果表明,MgH2-10wt% PdNi复合样品展现出优异的储氢性能:起始脱氢温度(149℃)和峰值脱氢温度(239℃)显著降低;在250℃下1h内可吸收5.49wt% H2。结合精细结构表征,发现PdNi双层金属烯在球磨过程中发生原位重构,形成PdNi合金团簇、Pd/Ni团簇和Pd/Ni单原子,在后续的吸放氢过程中进一步演变成相应的高活性物质。在此基础上,该团队通过理论计算,进一步发现PdNi合金团簇在MgH2/Mg上表现出最匹配的d带中心,是MgH2-10wt% PdNi复合样品储氢性能得以显著改善的根本原因。该工作揭示和证明了活性物质的d带中心对MgH2中氢脱附-吸附行为的影响,以及多尺寸活性位点d带中心效应和原子级结构-性能关系,为今后采用高效金属催化剂设计储氢材料提供了明确的指导性依据。

图4 PdNi双层金属烯的合成示意

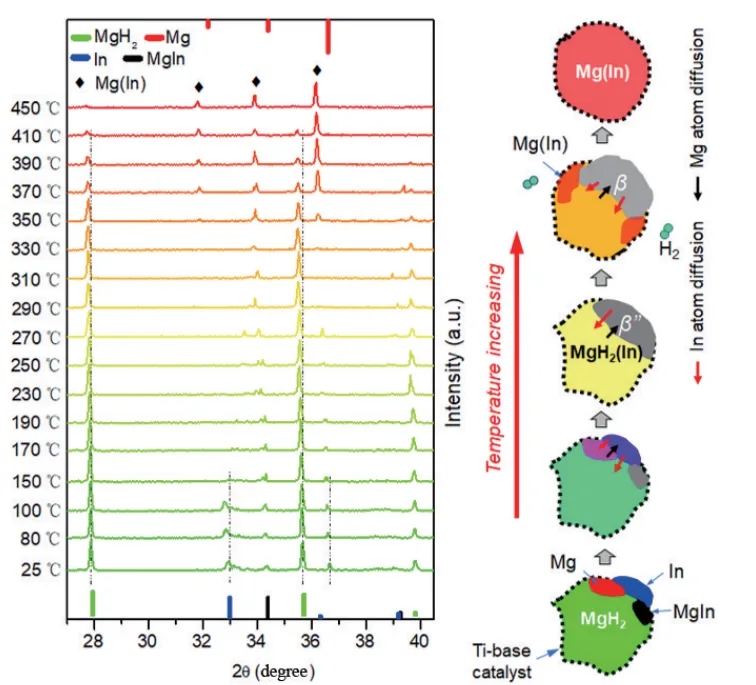

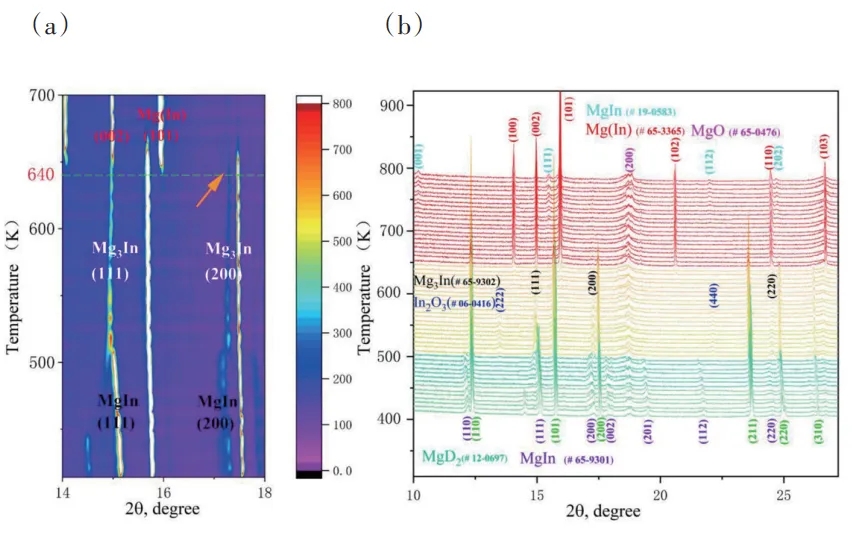

上海交通大学邹建新团队采用自下而上的自组装策略制备了新型纳米复合材料In@Ti-MX,通过球磨将其与MgH2进行复合。结果显示,MgH2+In@Ti-MX复合样品具有优异的储氢性能,相较于商用MgH2,MgH2+In@Ti-MX复合样品的反应焓显著降低。结合原位高能同步辐射X射线衍射技术等结构分析揭示了样品在吸放氢过程中物相演变规律和改性机理(图5):Ti3C2 MXene与基体反应原位生成均匀分散的Ti/TiH2有利于H2/H的解离和重组;而In纳米颗粒通过在基体中“溶入-溶出”可逆相变机制直接参与到体系的吸/放氢反应中,改变了原有的反应路径,实现热力学去稳的目的,有效改善了储氢热力学性能。利用双活性杂化结构改性镁基储氢材料的策略为创制高性能金属氢化物提供了新的视角。

图5 MgH2+In@Ti-MX升温放氢过程的原位XRD图和组织结构演变机理示意

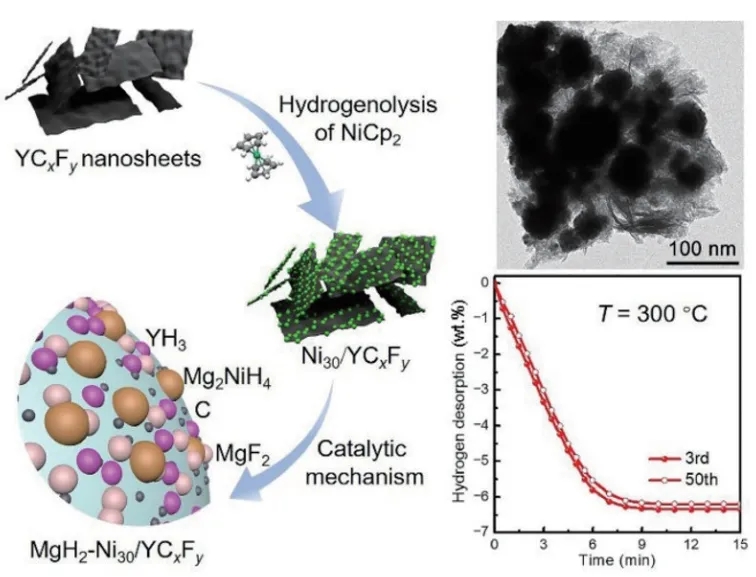

安徽工业大学张庆安团队设计研发了一种由YCxFy纳米薄片和Ni纳米颗粒组成的复合催化剂Ni-30/YCxFy,旨在解决Mg和H之间的脱附限制问题。MgH2-10wt% Ni-30/YCxFy复合样品表现出较好的放氢动力学,其脱氢活化能显著降低至80.9kJ/mol H2,50次循环后样品的容量保持率为97.6%,展现出优异的循环稳定性。如图6所示,原位生成的Mg2NiH4和YH3催化相改善了样品的放氢动力学,而分散的MgF2和含碳物相可以抑制催化剂的颗粒团聚和长大,使得材料在循环吸放氢过程中保持良好的结构稳定性。

图6 MgH2-Ni-30/YCxFy复合样品的合成及催化过程

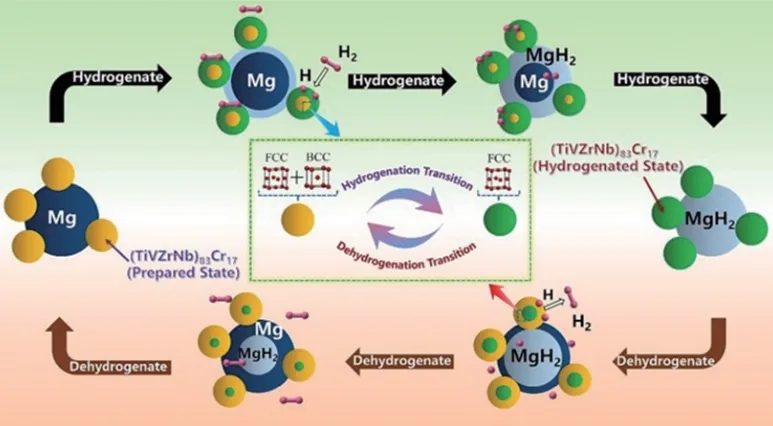

浙江大学刘永锋团队采用共沉淀法和熔盐还原工艺制备了ZrNi纳米颗粒(10~60nm)。MgH2+7wt% ZrNi复合样品在178℃左右开始脱氢,完全脱氢后的样品在150°C下8min内能迅速吸氢5.5wt%左右。分析结果表明,MgH2+7wt% ZrNi复合样品储氢性能显著改善的原因在于纳米ZrNi在第一次脱氢/加氢循环中由于歧化反应原位生成了ZrH2、ZrNi2和Mg2NiH4。这些催化活性物相均匀分散在MgH2中,形成了一个多元素、多相和多价的环境,不仅有利于H—H键的断裂和重新键合以及体系中的电子转移,而且还提供了更多的活性位点和氢扩散通道。北京航空航天大学刘彤团队采用重复电弧熔炼法合成了(TiVZrNb)83Cr17高熵合金(HEAs)(图7),得益于吸/放氢过程中高熵材料产生的结构相变,MgH2-6wt%(TiVZrNb)83Cr17复合样品展现出优异的吸放氢性能,在300℃下5min内可快速吸收5.3wt% H2,并在60min内释放4.1wt% H2。此外,MgH2-6wt%(TiVZrNb)83Cr17复合样品的吸氢活化能(70.6kJ/mol H2)和放氢活化能(90.5kJ/mol H2)均明显降低,并展现良好的循环稳定性。结果表明,吸放氢过程中(TiVZrNb)83Cr17的两相结构(FCC+BCC)和单相结构(FCC)的可逆演变,在体相中产生了更多的氢扩散通道和活性位点,从而提升了吸放氢动力学性能。

图7 MgH2-(TiVZrNb)83Cr17复合材料增强储氢性能示意

中南大学郭学益团队也对TiVNbZrFe、TiVNbZrNi和TiVNbCrNi等一系列高熵合金(HEA)的催化性能进行了研究。该团队通过将Mg金属与高熵合金采用球磨的方式将镁晶粒大小控制在65nm以下。研究结果表明,就对MgH2的储氢性能的改善效果而言,具有Laves相的HEAs具有更好的催化能力:在室温下2h吸氢量可达3.3wt% H2,在完全氢化的条件下,300℃下10min内脱氢量可达6wt% H2,且具有良好的循环性能,循环100次之后其储氢容量非但不发生衰减,反而由于循环过程中Mg/MgH2团簇的分解等原因进一步上升至6.19wt% H2。

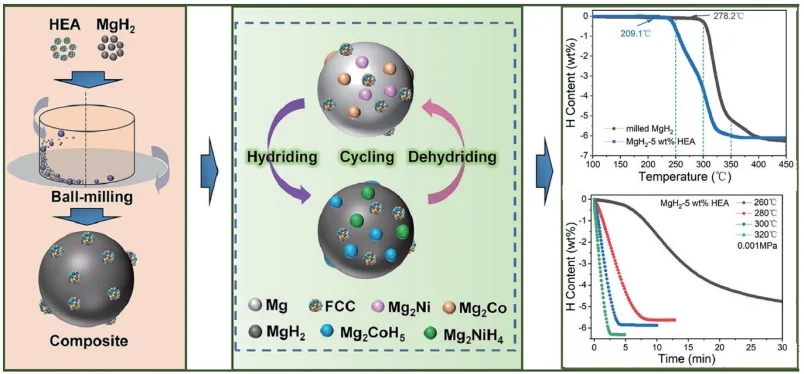

重庆大学潘复生院士团队设计合成了FeCoNiCrMn(HEA)合金,将其与MgH2进行复合,如图8所示。MgH2-5wt% HEA复合样品在209℃左右开始脱氢,在280℃下10min内放氢量可达5.6wt% H2,在150℃下30s内吸氢量可达5.5wt% H2。研究表明,复合样品中的FeCoNiCrMn不仅可以有效破坏Mg—H键的稳定性,还具有较强的抗粒子团聚能力,使样品展现出较好的循环寿命。

图8 MgH2-TiVNbZrFe复合样品储氢性能示意

纳米化改性研究进展

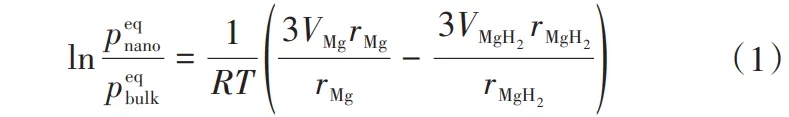

纳米化改性可同时对镁基储氢材料产生热力学和动力学调控,进而显著优化镁基储氢材料的储氢性能。热力学层面上,随着金属粒子大小逐渐逼近纳米尺度,其表面能逐渐增加,对整个体系产生显著的积极影响。由范特霍夫方程可以推算,对于纳米尺度的球状MgH2颗粒,其在脱氢过程中的平衡压力与块体MgH2存在如公式(1)所示的关系:

可以推断,纳米化热力学改性的本质是当金属粒子大小逼近纳米尺度,氢化物的生成焓将有一部分转化为多余的表面能,进而起到活化纳米MgH2粒子,降低其脱氢焓的效果。理论计算表明,当MgH2粒径降低至几纳米时,可展现出显著的热力学优化效果;而实际实验中由于纳米粒子的表面状态、Mg的氧化等原因,纳米粒子在粒径小于16nm时即可表现出纳米化的热力学优化效应。动力学层面上,金属粒子的纳米化可以提供晶界等额外的H原子扩散路径,进而有效缩短H原子在反应过程中所经历的路径。在Mg的氢化反应中,由H原子在Mg晶格中扩散所决定的氢化相MgH2形核—长大过程是该反应的控速步骤,因此,通过纳米化缩短H原子的扩散路径可以有效地加速Mg的氢化过程。在MgH2的脱氢反应中,纳米化的MgH2可以通过“形核收缩”的机理完成快速脱氢,进而优化反应整体的动力学过程。此外,还有理论研究证实在纳米尺度下,还可能存在H∶Mg原子比大于2∶1的Mg-H纳米团簇,其在具有更高理论储氢容量的同时也具有更加优化的热力学性质和动力学吸脱氢行为,为镁基储氢材料的进一步发展开辟了新的道路。

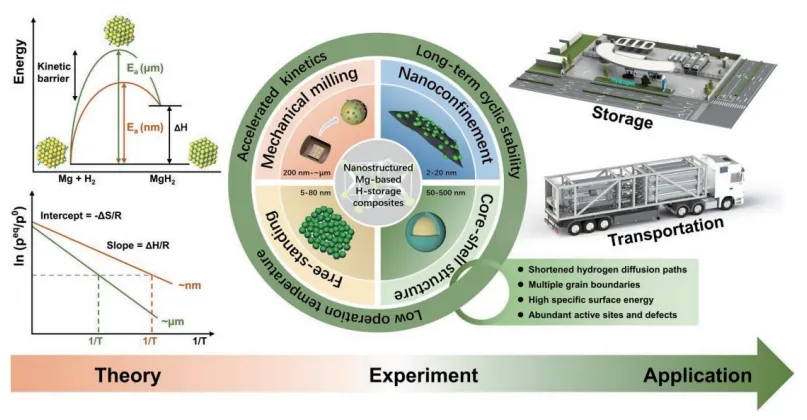

通过纳米化改性优化镁基储氢材料的储氢性能是近年来固态储氢材料的研究热点,有多篇文献就近年来镁基储氢的纳米化改性研究进展进行了综述,对已有的研究成果进行了系统性总结。上海交通大学邹建新团队从理论计算、实验手段和应用前景共3个方面对镁基储氢材料纳米化的关键成果和研究进展进行了总结,着重强调了当前主要的纳米化改性的手段除直接合成纳米化Mg/MgH2粒子之外,还包括高能球磨、纳米限域和形成核壳结构共3种方法,并对未来镁基储氢材料纳米化改性的研究前景进行了展望(图9)。

图9 镁基储氢材料纳米化的原理、方法及应用前景

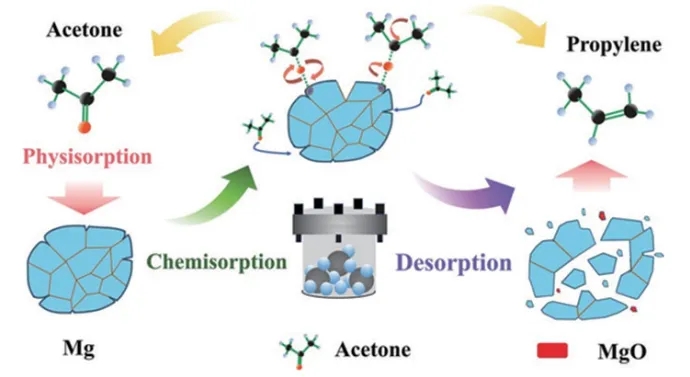

高能球磨是对镁基储氢材料进行纳米化的一种较为常用的手段,通过调节球磨速度、球磨时间、球磨气氛等参数以及使用过程控制剂(PGA)可以实现对球磨过程及所得样品形貌和性能的控制。台湾科技大学Mose团队使用甲苯作为PGA对AZ61镁合金进行10~50h的高能球磨,实验结果表明在适宜的球磨条件下,球磨过程可以使球形的AZ61镁合金粉末发生形变,粒径平均值由68.33下降至15.9µm,晶粒大小从173.3下降至22.7Å。氢气吸脱附测试显示,晶粒的纳米化和球磨过程中引起的形变可以有效地优化AZ61的动力学和热力学性能,在375℃下可吸约5.5wt% H2,且吸氢8min储氢量即可达到饱和储氢量的90%,并在7min内可以将储存的氢气全部释放。而针对球磨过程中因冷焊导致的颗粒团聚等问题,中国科学院大连化学物理研究所曹湖军团队在球磨过程中加入20wt%的丙酮,有效解决了这一问题,同时研究结果还发现球磨过程中加入的丙酮可以与Mg发生反应生成亚稳相,该相随着球磨过程中热量积累而发生分解,可进一步对Mg粒子进行纳米化,将粒径降低至100nm以下(图10)。该样品的吸脱氢性能得到了显著提升,在220℃下10min内可吸附6wt% H2,最大储氢量可以达到7.1wt% H2。

图10 在球磨过程中添加丙酮从而进一步对Mg颗粒进行纳米化的反应示意

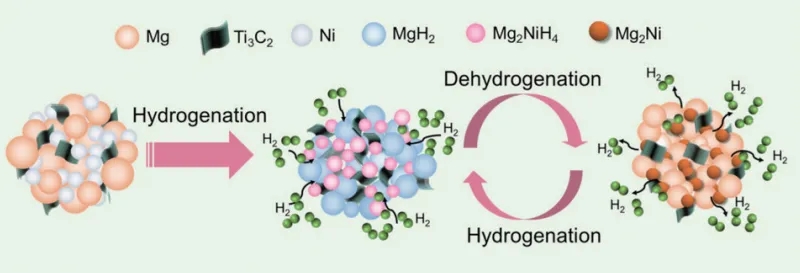

此外,球磨也是在纳米化的同时引入合金化效应和催化剂体系的最为常用的手段之一。内蒙古科技大学李永治团队将Mg81Ni19与稀土金属氧化物在Ar气氛下进行球磨,TEM图像显示在球磨过后Mg、Mg2Ni和稀土金属氧化物3种相均成功实现了纳米化,这使得所制备的材料在70℃下即可吸氢约2wt%,是同等条件下未经处理的Mg81Ni19的2倍。利用球磨法构造了Mg-xNi/Ti3C2复合样品,通过纳米化和原位纳米催化等效应共同提升了材料的储氢性能(图11),使其在350℃下10个吸氢脱氢循环内容量保持在4.17wt% H2。

图11 利用球磨法构造的Mg-xNi/Ti3C2的吸脱氢过程

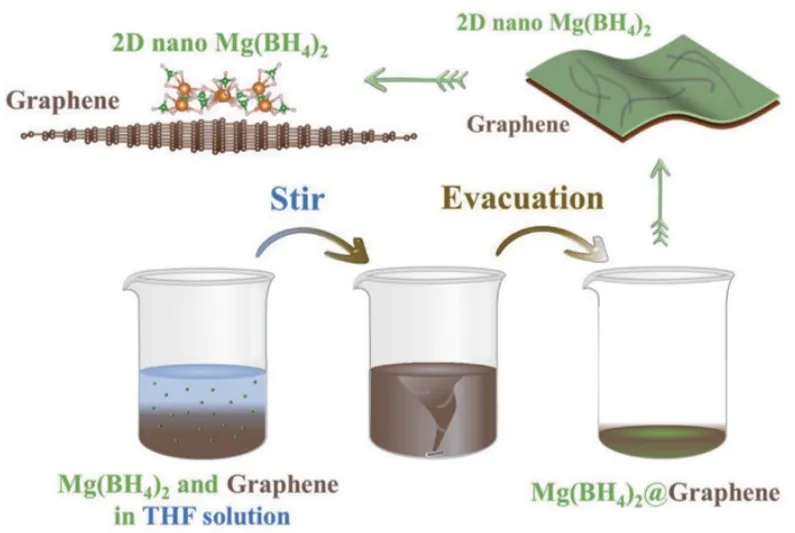

纳米限域方法近年来也广泛用于合成纳米化镁基储氢材料,其本质是利用多孔材料作为基底,通过还原过程在其基础上生长纳米化的镁基颗粒,从而达成抑制纳米粒子长大和聚集,提升储氢材料可逆性的目的。在基底材料中,碳基材料如活性炭、石墨烯、碳纳米管等由于其优秀的稳定性和较高的比表面积等特点被广泛用于镁基储氢材料的纳米化改性工作中。浙江大学陈立新团队利用石墨烯对Mg(BH4)2进行了纳米限域处理(图12),所得的复合材料2DMg(BH4)2@GR中Mg(BH4)2呈现出片状形貌且厚度仅为8.8nm,在67.9℃即可开始脱氢;当脱氢温度设定为300℃时,2DMg(BH4)2 @GR可在100min内释放12wt% H2,显示出优异的脱氢动力学性能。而随着相关研究的进展,MXene、金属有机骨架材料(MOF)以及过渡金属化合物等同时具备高比表面积和本征催化位点的多孔材料也受到了广泛的关注,典型成果包括Ti3C2、MOF衍生碳以及TiO2纳米片等。烟台大学解秀波团队系统地介绍了镁基储氢材料纳米限域的方法和优势,同时对当前主流的纳米限域基底进行了介绍,除上述提到的碳基材料、MOF以及过渡金属化合物外,阳极氧化铝(AAO)也可用于镁基储氢材料的纳米化,有效将其粒径控制在100nm以内。

图12 利用石墨烯对Mg(BH4)2进行纳米限域

此外,构建核壳结构也可以有效优化镁基储氢材料的储氢性能。核壳结构中,外层壳层可以全部或部分包覆Mg颗粒,进而起到纳米限域和抗毒化的作用,同时一些壳层本身具有催化性能,在包覆Mg颗粒形成核壳结构的同时可以提供活性位点,并通过界面与Mg产生相互作用,进而优化其储氢热动力学性能。上海交通大学邹建新团队利用直流电弧等离子体法制备了Mg@Pd二元核壳结构复合储氢体系,SEM和TEM均表明Pd在Mg表面均匀分布,其所引入的纳米化效应和纳米催化效应使复合材料的脱氢温度下降至246℃。而在理论计算方面,河北师范大学刘英团队利用密度泛函理论和分子动力学模拟方法预测了一种高度对称的B12@Mg20C12核壳结构(图13),其每个结构单元可吸附72个氢气分子,对应储氢质量密度达到16.0wt% H2。

图13 理论预测的B12@Mg20C12核壳结构示意

针对近年来的研究进展,上海交通大学邹建新团队从合成方法、组分体系、优化机理和应用前景等方面对通过合成核壳结构进行镁基储氢材料纳米化的相关成果进行了进一步综述,并提出可以从进一步缩小粒子直径和寻找更优核壳组分体系两个方面对构建纳米化核壳结构镁基储氢材料展开进一步研究。

合金化改性研究进展

镁基储氢材料的放氢焓变高达75kJ/mol H2,热力学性质稳定不易分解。通过Mg与其他金属元素形成合金或固溶体是改善镁基储氢材料热力学性质的重要手段之一。通常,MgH2的热分解产物为Mg和H2,而合金化镁基储氢材料分解产物为更稳定的镁基合金/固溶体和H2,从而优化了反应路径,降低了储氢体系放氢理论焓值。多种过渡金属元素(Fe、Co、Ni、Zn、Ag、In等),部分主族元素(Si等)及稀土元素(La等)被用于MgH2合金化改性研究。早在1968年,Reilly等利用熔炼法制备Mg2Ni,并在氢气氛围下氢化得到Mg2NiH4。测试结果表明,Mg2NiH4的放氢焓变为64.5kJ/mol H2,较纯Mg的75kJ/mol H2显著降低。非金属Si可与Mg形成相当稳定的Mg2Si相,在氢化条件下形成MgH2和Si,在热力学上可将Mg基材料的吸氢焓值大幅降低至36.4kJ/mol H2,但目前Mg2Si的可逆吸氢仍未得到有效改善。但值得注意的是,吸放氢焓变是由合金及其相应的氢化物的稳定性决定的,并不是所有的合金化改性策略都可以降低体系的热力学焓值。

镁基储氢合金体系的研究得到了进一步的完善。北京大学肖荫果团队与上海交通大学邹建新团队联合,利用原位同步辐射和非原位中子测试等技术解析了Mg-In-D体系的热力学失稳过程。性能方面,通过拟合样品的脱氢数据,发现Mg-In体系的放氢焓变与纯Mg体系相比降低了约10kJ/mol H2。采用原位同步辐射X射线衍射技术解析了Mg-In-D体系在热驱动分解过程中的物相变化(图14);结合中子衍射技术可以有效表征D原子在晶格中的占位,解析不同状态样品中的D占位与Mg—D键的变化,进而推演D原子在Mg-In体系的反应路径和行为,最终证明In的固溶可以有效抑制在脱氘过程中晶格的收缩,降低D(H)解离和扩散的能垒。

图14 Mg-In-D体系脱氘过程中从MgIn到Mg3In的金属间相转变(a)和原位XRD图(b)(a) (b)

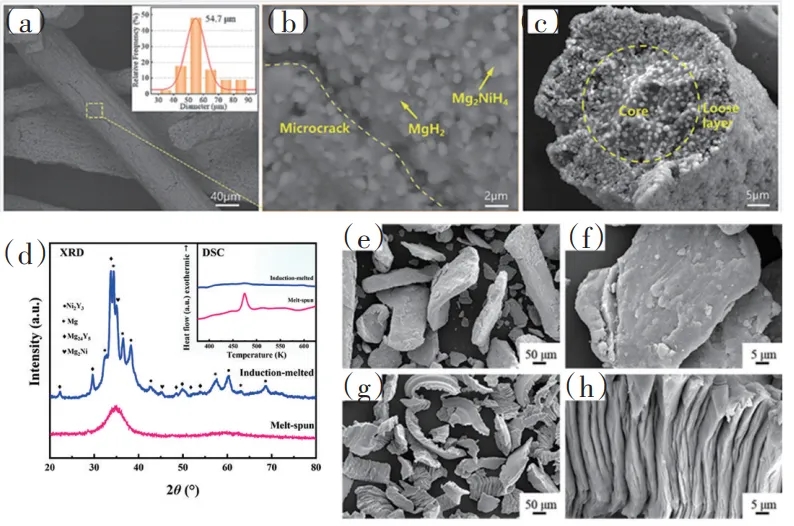

在材料合成工艺上,镁基储氢合金的主流合成方法依然是电炉熔炼,其具有条件可控、产量高、经济成本低等优势。在电弧熔融技术的基础上,哈尔滨工业大学陈瑞润团队配合采用熔融抽丝技术制备了Mg-Ni-Ag纳米纤维(图15(a)~(c))。Mg85Ni14.8Ag0.2纤维在50°C和100°C、0.5MPa H2条件下的吸氢容量分别达到1.5和2.1wt% H2。吸附的H2在225℃下8.8min即可完全释放。吸放氢动力学性能提升显著,这是由于在循环过程中形成大量的微孔和微裂纹,逐步增加了H2气体与纤维基体的反应面积;细化的Mg晶粒和均匀分散的Mg2Ni细颗粒的存在大大缩短了H原子在纤维中的扩散距离;超细Mg2NiH4促进了MgH2晶格失稳,催化了MgH2的分解;由于Ag的均匀固溶,不稳定的Ag—H键部分取代了Ni—H键,导致氢化物分解更快。重庆大学潘复生团队对比了通过熔融纺丝和感应熔炼制备的Mg85Ni5Y10合金体系的储氢行为(图15(d)~(h))。熔融纺丝制备的合金初始为非晶态,更有利于YH2/YH3和Mg2Ni/Mg2NiH4催化相的均匀分布,从而表现出更加优异的动力学性能。

图15 Mg85Ni14.8Ag0.2纤维吸氢态的表面形貌(a)~(b);横截面(c);熔融纺丝和感应熔融Mg85Ni5Y10合金的XRD谱图与DSC曲线(d);

熔融纺丝(e)~(f);感应熔化Mg85Ni5Y10合金的SEM图像(g)~(h)

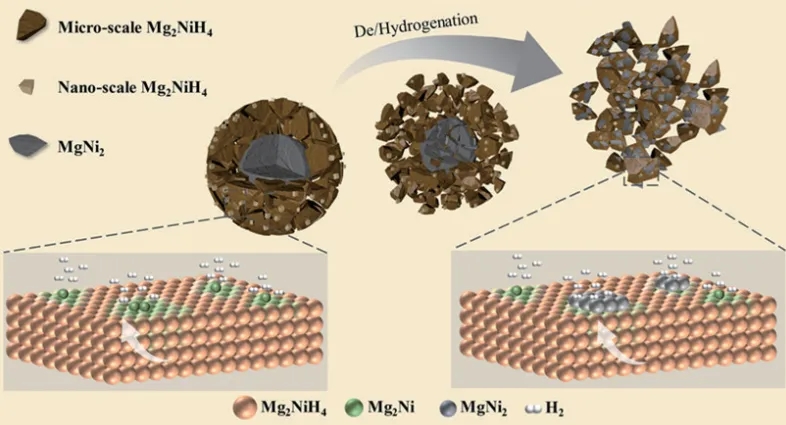

南京工业大学朱云峰团队报道了一种基于结构不均一性的改性策略,在确保材料储氢容量的前提下,显著提升了金属氢化物的吸放氢性能(图16)。该工作采用一种新型气固反应——氢化化学气相沉积法,在具有分级结构的Mg-Ni基复合氢化物(nano-micro MNH)中原位引入MgNi2/Mg2NiH4异质结构界面,实现体系中氢快速扩散通道的高效构建。通过单晶纳米Mg2NiH4颗粒的纳米诱导效应和第二物相MgNi2的催化效应,有效优化了Mg2NiH4电子结构,从本征上改善了H在体相扩散缓慢的问题,提升了Mg2NiH4的脱氢性能。该工作丰富和发展了金属氢化物体系的脱氢机制理论,打破了材料制备中对结构不均一性的传统印象,为制备高性能金属氢化物提供了新的设计思路。

图16 nano-micro MNH脱/吸氢机理示意

镁基储氢系统及应用

在实际应用中,镁基储氢材料会被装载到固态储氢罐中,实现对氢气的规模化吸放。在大规模应用时,会遇到许多技术问题。从材料的角度看,镁基储氢材料的储氢容量和吸氢/放氢速率等固有特性将限制固态储氢系统的性能;从系统的角度看,由于储氢材料床体的低导热系数和低渗透率,加之吸放氢反应有较大的焓变值,固态储氢系统内部的吸放氢反应会受到明显的热量和压力波动的影响,这将使反应在不利的条件下进行,从而大大降低镁基固态储氢系统的吸放氢速率。目前,如何实现镁基固态储氢系统的有效热管理是镁基储氢系统应用的核心难点。常用的策略有提升材料有效热导率,装配换热器,使用相变材料或热化学材料进行热自足等。此外,数值模拟因其效率高、成本低和数据全面等优点,也被应用于高性能镁基固态储氢系统的设计中。

系统装置研究进展

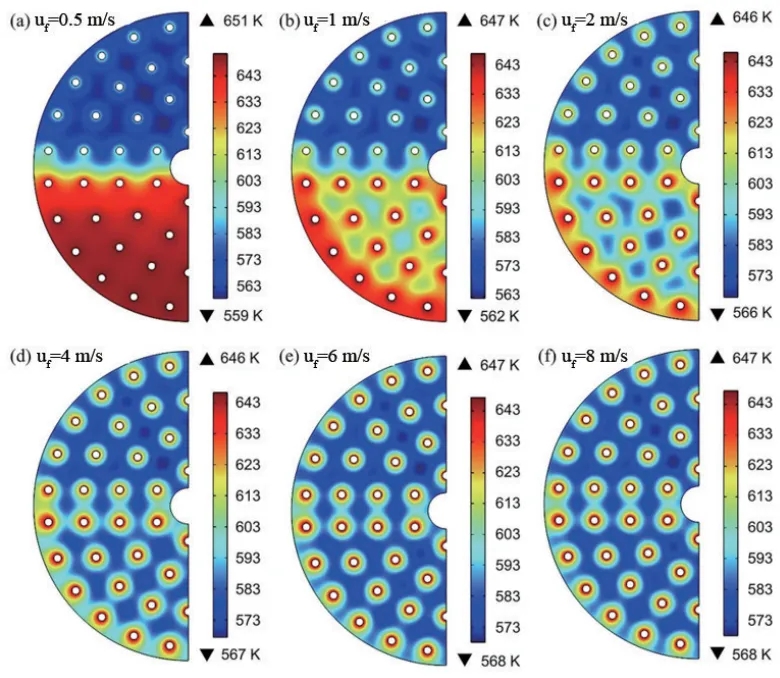

上海交通大学邹建新团队提出了一种一维和三维耦合的数值模型,探索了采用直管导热油换热的大型镁基固态储氢系统的复杂放氢过程。通过构建Mg-Ni合金在固态储氢罐服役条件下的放氢动力学方程,其中纳入了温度和放氢背压的影响。在模型中,油作为直管中的传热介质为放氢过程提供热量,油流被简化为一维非等温管道流,减少了计算资源的使用。基于此,该模型成功模拟了装载1212kg Mg-Ni储氢合金大型固态储氢罐的放氢过程。此外,还通过实验数据验证了该模拟模型,在对油速、油温和储氢合金床层初始温度等重要参数探索的基础上,提出了相应的工程操作建议(图17):当油速超过4m/s时,油速对换热效果提升不显著,建议油速设置为4m/s;高油温有利于放氢反应,建议根据实际应用情况来确定较高的油温;在初始阶段,床层初始温度对氢气解吸率有明显的影响;对于供氢速率要求较低的情况,可将床层初始温度设定为室温,以减少能耗。因此,建议设置为高于300℃,以达到较高的放氢速率。

图17 不同油速下镁基储氢罐的截面温度分布

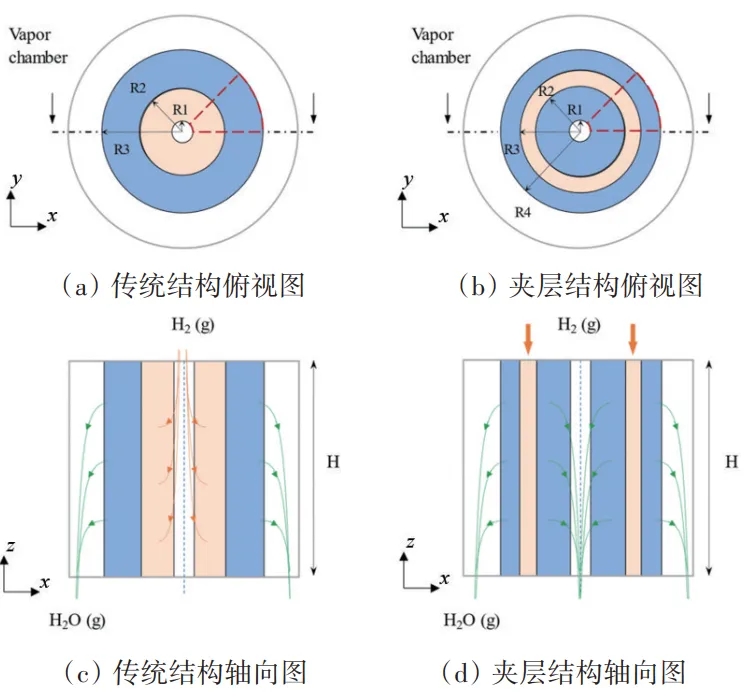

西安交通大学陶于兵团队提出了一种结合了热化学材料(Mg(OH)2)与镁基储氢材料(MgH2)的新型夹层结构系统装置。传统结构与夹层结构如图18所示,氢气从顶部进入镁基储氢材料床层,通过多孔床层渗透并与之发生反应。通过数值模拟,确定了热化学材料分布的最佳的体积比(内层热化学材料与总体积之比)为0.4。与传统的外层包裹热化学材料的结构相比,夹层结构传热面积增大了约3倍,热阻更小,因此传热更快,反应速度更高,储氢时间缩短了61.1%。

图18 耦合相变储热材料的镁基固态储氢系统传统结构与夹层结构示意

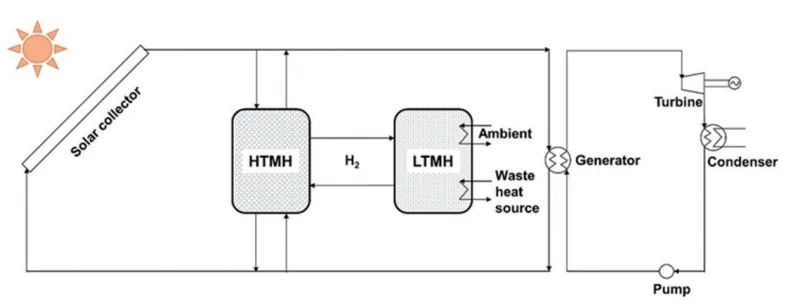

镁基固态储氢装置也可以作为热化学储能模块,用于集中式太阳能电站,实现连续发电满足夜间和阴天的基本负荷需求。其基本原理如图19所示,高温金属氢化物(HTMH)如镁基固态储氢材料与太阳能集热器和发电循环进行热交换,而低温金属氢化物(LTMH)则与环境和废热源进行热交换。在白天,当太阳能可用时,由太阳能收集器收集能量,并通过导热流体以显热形式传递。收集器所收集的太阳能用于发电,同时将剩余的能量储存在HTMH中。夜间或阴天没有太阳能时,则利用余热从HTMH中回收储存的能量。印度理工学院Kumar团队评估了用作HTMH的复合材料Mg-xwt% LaNi5(x=20和30)和用作LTMH的LaNi4.7Al0.3与LaNi4.6Al0.4的焓变、熵变和吸氢容量,研究发现Mg-20wt% LaNi5-LaNi4.7Al0.3氢化物组合的工作温度范围最高。通过灵敏度分析,得出金属氢化物热储能系统的性能受到能量源温度、再生温度和环境温度的影响。吉赞大学Mellouli团队等提出了一种新型的储氢合金/相变材料-热能存储装置。Mg2Fe合金被用作HTMH用于储存太阳热,Na3Al合金被用作LTMH用于储存HTMH储罐在吸热过程中放出的热量,而LTMH吸氢释放的热作为潜热储存在相变材料热交换器中,以便在其放氢过程中重复使用。对混合储热系统的性能进行模拟研究,发现在LTMH储热罐中使用相变材料可将混合储热系统的能量回收效率提高约30%。同时探究了相变材料应具有的最优物性参数如熔化温度(465K)、热导率(5W·m-1·K-1)、密度(1470kg/m3)、比热容(2850J/kg)。沙特国王大学Alqahtani等还通过数值模拟比较了两种具有不同结构的相变材料-低温金属氢化物热交换器(即壳管式和带截断空心圆锥式)在热化学储能系统中的性能表现。研究发现,由于集成了以Na3Al为相变材料的热交换器,整个储能系统的储能效率提高了36%,使用相变材料的截断空心圆锥式热交换器缩短了36.4%的充放热时间,增加了18.5%的储能容量,并提高了54.1%的比功率(对用作HTMH的Mg2Fe比功率为169W/kg)。

图19 耦合金属氢化物储热系统的集中式太阳能电站示意

以上工作通过改进镁基固态储氢系统的换热方式如直管导热油换热、耦合相变储热材料可以有效提高其总体吸放氢性能与能量利用率。同时,由于镁基固态储氢系统的热力学特性,将其用作集中式太阳能电站的高温金属氢化物模块得到了关注与研究。

示范应用

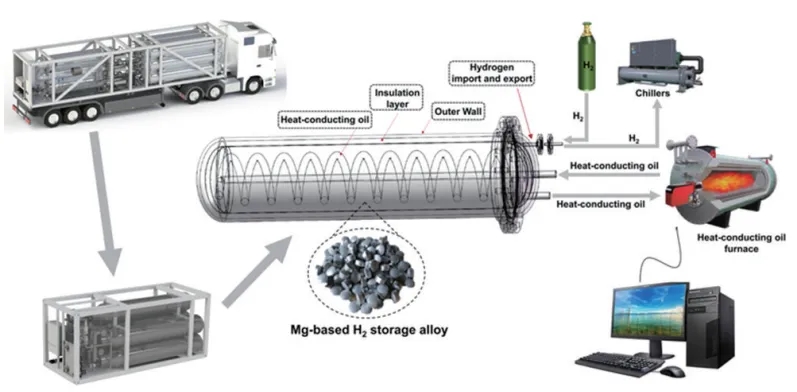

近年来,很多国家对于镁基固态储氢材料及系统的研究已经不再局限于实验,越来越多的装置和系统都朝着示范应用的方向发展。2023年4—5月,由上海交通大学氢科学中心与上海氢枫能源科技有限公司联合研发的全球首台吨级镁基固态储运氢车(MH-100T)在上海以及佛山举行的世界氢技术大会(WHTC,2023年5月22—26日)正式亮相(图20),标志着镁基氢储运领域取得了新的重大进展。上海交通大学丁文江院士、邹建新教授及其团队为这种固态储氢运输拖车的开发提供了关键的技术支持。该车装载的镁基固态储运氢装置为40尺大小的集装箱,内容积为12.032m×2.352m×2.690m,外尺寸为12.192m×2.438m×2.896m,搭载了12个固态储氢罐,可以储存1.03t氢气,其储氢量是传统高压气态储氢长管拖车(20MPa)的3~4倍,而运输成本仅为其1/3,同时具有高安全性、高储氢密度和高循环稳定性(镁基颗粒材料循环次数大于3000次,容量损失小于10%),可广泛用于加氢站、氢冶金、氢化工、储能等领域的氢气储存与运输,并且该产品已获得中国船级社罐式集装箱检验认证,交付给上海浦江特种气体有限公司使用,将以增强的安全性、更大的存储容量、更高的氢气纯度及更长的寿命,提供高效、安全的氢气储运方案。这种吨级镁基固态储氢运输拖车的应用示范为大幅降低氢能源配套链中的氢成本开辟了新的途径,拓宽了氢的高安全性应用范围,也将在传统能源向可持续能源转变过程中发挥重要作用。

图20 吨级镁基固态储运氢车MH-100T

在吸氢过程中,将导热油加热至200℃,通过管道输送到储氢罐中,加热镁镍合金颗粒至指定温度。同时,向储氢罐内通入(0.5~1.2)MPa的氢气,使镁基材料开始吸氢形成镁基氢化物。吸氢过程中释放的热量(MgH2的形成焓约为−75kJ/mol H2)由导热油带走,这部分热量可用于产生水蒸气供工业利用,或者供高温固体氧化物电解水制氢使用。此外,在固定式应用场景中,这部分热量还可储存于相变材料中,用于镁基储氢材料后续的氢气释放过程。当该系统需要释放储存的氢气时,储罐中的镁基氢化物会被导热油加热到300℃以上,随后开始释放氢气。释放出的高温氢通过氢-水热交换器冷却到100℃以下,为用氢设备或氢气压缩机提供高纯氢气。该系统的整个吸放氢过程均可通过计算机程序实现远程智能操作,进一步提升了整个流程的安全性和可控性(图21)。同时,研发团队正与相关企业合作,计划打造一条包括“镁原料生产→镁基合金制备→镁基固态储氢颗粒生产→镁基固态储运氢车制造→氢气终端利用”的完整氢能固态储运产业链,以满足不同应用场景的需求。未来将进一步探索镁基储氢材料在储能和固体氧化物燃料电池领域的应用场景,稳步扩大镁基固态储氢材料在能源存储和转换领域的市场规模。

图21 MH-100T镁基固态储运氢车及其应用原理示意

结论

回顾过去的2023年,氢能产业的加速发展态势明显,全球范围内对于镁基固态储氢材料和储运氢系统的研究掀起了热潮,在新材料体系研发、吸放氢机制探索、先进制备手段开发、系统优化设计、产品研制与应用等诸多方面取得了突破性进展。随着诸多应用示范项目的启动和落地,镁基固态储氢技术正在不断缩短科学研究与规模化应用的距离。但是在氢能发展的热潮中,镁基储氢材料大规模应用仍有许多亟需攻克的难题,如材料组分的设计与性能调控、材料的规模化低成本稳定制备、大容量储氢罐优化设计、应用场景下高温余热耦合集成等。进一步提升现有镁基储氢材料的性能,探索和挖掘更多镁基储氢材料的优势应用场景并实现应用示范,是目前镁基固态储氢技术发展的核心任务。

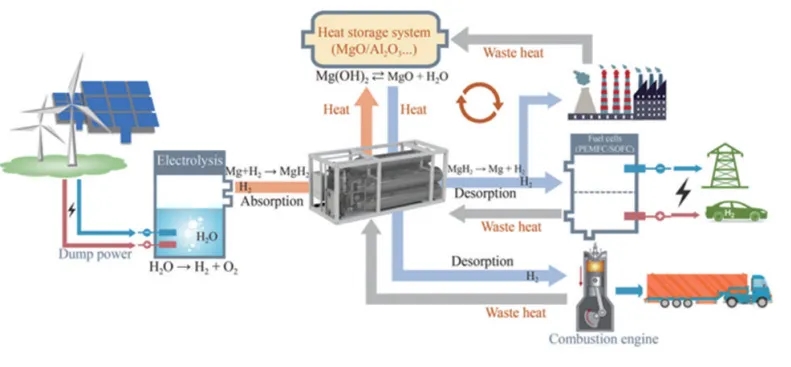

对“可再生能源制氢-储运氢-用氢一体化”的新能源结构描述光明的愿景,如图22所示,氢储能作为大规模长时储能,在可再生能源消纳、电网调峰中将会发挥日益重要的作用。氢储能将水电解得到氢气和氧气,利用富余的电力大规模制氢,将这些绿氢通过镁基固态储氢装置进行大规模的储存和运输。同时,镁基储氢装置也可以和储热装置结合使用,将镁基储氢材料在吸氢过程中释放的热量进行再储存和利用。例如,本地储氢场景中可以为镁基储氢罐的后续放氢过程提供热量,从而进一步提高整个流程的能量转换效率,实现氢储能和热储能的双重利用。这种集制氢、储氢和用氢一体的产业链在解决可再生能源过剩的同时还能够将储存的氢气用于燃料电池发电或其他工业用途(绿色制氨、氢冶金、氢化工等),从而推动我国能源体系的改革和氢能产业技术创新体系的构建,有力支撑双碳目标的实现。

图22 镁基固态储氢技术在未来能源革命中的前景

作者简介:邹建新,上海市氢科学重点实验室 & 上海交通大学氢科学中心,上海交通大学材料科学与工程学院,上海交通大学轻合金精密成型国家工程研究中心 & 金属基复合材料国家重点实验室,教授,研究方向为镁基能源材料开发与应用;丁文江(通信作者),上海市氢科学重点实验室 & 上海交通大学氢科学中心,上海交通大学材料科学与工程学院,上海交通大学轻合金精密成型国家工程研究中心 & 金属基复合材料国家重点实验室,教授,中国工程院院士,研究方向为先进镁合金材料开发与应用。

来源:《科技导报》2024年第1期

暂无评论,你要说点什么吗?