一体化压铸优势及各大主机厂对一体压铸的应用

一、一体化压铸优势

1、提升汽车轻量化水平

轻量化趋势不可阻挡,降本增效的需求进一步驱动汽车减重。对于新能源汽车,提升续航里程,降低电池成本是轻量化的主要贡献。新能源汽车电池过重、电耗较高,且能量密度低于传统的燃油汽车,影响续航里程,使得车企对其轻量化的需求更加迫切。因此,车身轻量化成为新能源汽车提升续航里程、提升耐久性和提高节能效率的必然途径。中国汽车工程协会还制定了针对汽车轻量化的直接目标要求。目前,汽车轻量化材料主要有两类: 一类是高强度材料,主要指高强度钢,即屈服强度在210~550MPa、抗拉强度在340~780MPa的钢; 一类是轻质材料: 主要包括铝合金、镁合金、塑料、复合材料等。当前汽车总重中钢铁占比高达55%,将其替换为轻量化材料是实现汽车减重的重要方向。

减重与性能方面:铝合金可实现较好减重效应:密度方面,铝合金密度约为2.7g/cm3,约为高强度钢的1/3,与镁合金相当,是碳纤维的1.8倍;减重潜力方面,铝合金弱于碳纤维和镁合金、大幅强于高强度钢。相比钢制件,铝合金的减重潜力为40%,镁合金为50%,碳纤维复合材料则达60%。制造工艺方面:铝合金工艺较为成熟、效率较高、成本适中。高强度钢在工艺方面的成本优势明显,制造工艺成熟;随着热冲压、压铸等新工艺技术的应用,铝合金板材应用体现出高生产效率,成型工艺成本适中;镁合金成型工艺成本较高,易氧化,主要用冷连接方式;碳纤维材料成型和连接工艺效率均较低,成本亦较高。

2、保证材料强度的同时降低成本

目前,汽车轻量化材料主要有两类: 一类是高强度材料,主要指高强度钢,即屈服强度在210~550MPa、抗拉强度在340~780MPa的钢; 一类是轻质材料: 主要包括铝合金、镁合金、塑料、复合材料等。当前汽车总重中钢铁占比高达55%,将其替换为轻量化材料是实现汽车减重的重要方向。

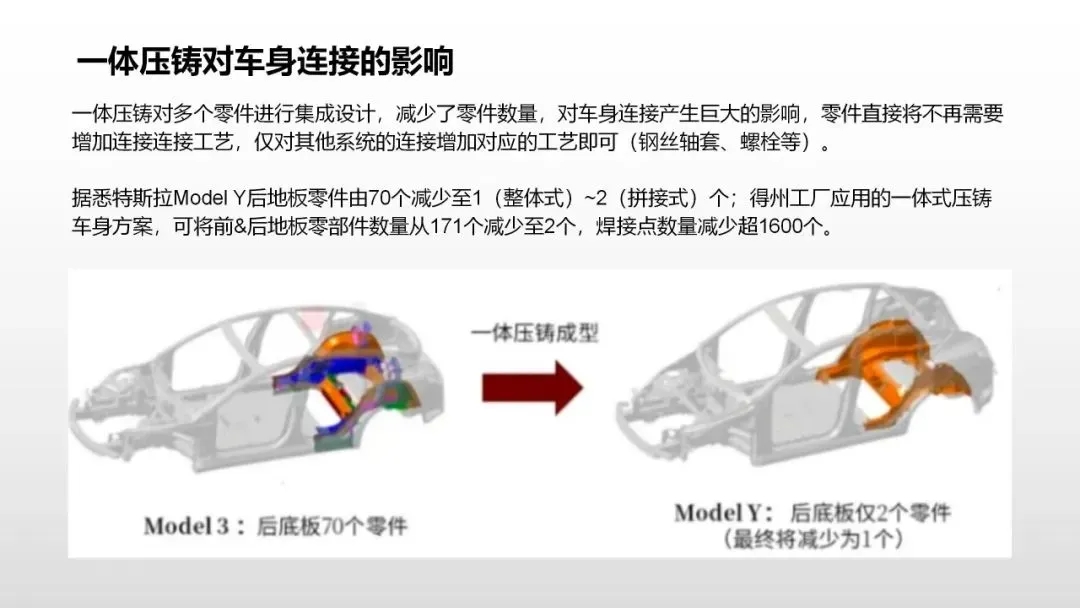

铝合金价格仅高于高强度钢,远低于碳纤维复合材料,约为镁合金的1/2。一方面,一体化压铸大幅降低了生产线成本。在原有的有生产技术成本(冲压、焊装、涂装、总装)框架下,传统生产70个零部件,每个零部件均需布置机器和模具,以及生产线周边的机器臂、传输线、夹具等;而一体化压铸成型仅需一台大型压铸机和一套模具,工艺流程简化过后其它耗材和设备的减少、机加工简化、物料运输、压铸成本都更小;且省去了热处理设备和过程、省去了塑型设备(修复热处理后的变形)和过程、省去了钝化设备和过程、省去了结构胶等,综合经济性能更好。另外,一台大型压铸机占地面积仅100m2,根据埃隆-马斯克的表示,采用大型压铸机后,工厂占地面积减少了30%。另一方面,一体化压铸大幅降低了人力成本。国内主流汽车工厂一个焊装工厂大概配套200-300名生产线工人,采用一体压铸技术后,所需的技术工人也将大幅减少。据特斯拉在2020年电池日发布会上表示,modelY后底板一体化压铸工艺较原方案降低了40%制造成本。

3、简化制造工艺,提升集成效率

传统车身的制造工艺主要分为冲压-焊装-涂装-总装四大环节。主车厂采购由全国各供应商通过冲压、压铸制造的多个结构件,将之组装连接(包括焊接、铆接、涂胶等)在一起,形成汽车的白车身总成(BIW)。一体化压铸通过大吨位压铸机,将多个单独、分散的铝合金零部件高度集成,再一次成型压铸为1-2个大型铝铸件,从而替代多个零部件先冲压再焊接在一起的传统方式。

二、各大主机厂对一体压铸的应用

来源:压铸界|作者:柳力莎

暂无评论,你要说点什么吗?